Ya ha visto antes la viscosidad desigual

Hay una imagen que utilizamos a menudo en las presentaciones.

En esta única imagen, podemos mostrar seis defectos comunes de dispensación de sellante. Durante las presentaciones, relacionaremos estos defectos con la temperatura incoherente del material, que provoca una variación de la viscosidad del mismo. (Obviamente, estos defectos pueden tener otras causas, pero siempre miramos la dosificación a través del prisma del control de la temperatura y la viscosidad del proceso. No podemos evitarlo).

A efectos de este blog, supondremos que se trata de una aplicación de dispensación automatizada (porque así es como se hizo la muestra mostrada). Si se tratara de una aplicación manual, el operador representaría una variable lo suficientemente grande como para tenerlo todo en cuenta.

Hagamos un rápido desglose de los defectos que vemos y cómo podrían atribuirse a una viscosidad desigual en el punto de aplicación.

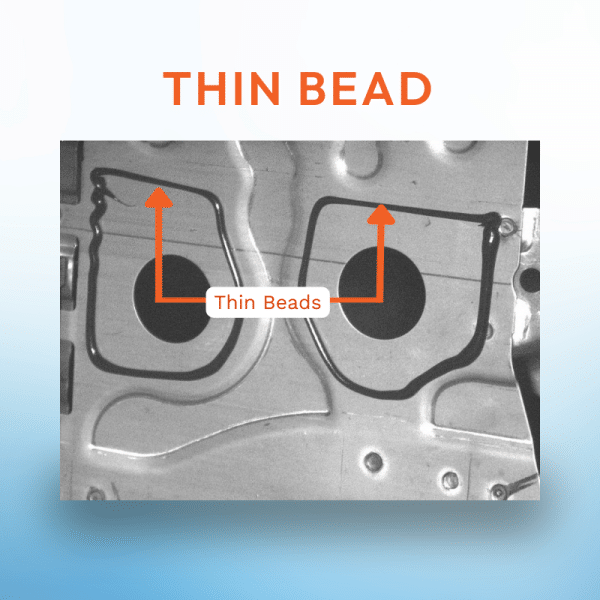

Cuenta fina

En una situación de cordón fino, puede que el material aplicado sea insuficiente para realizar el trabajo. Sin conocer siquiera la especificación, podemos ver que estas zonas son más estrechas que el resto de la cuenta.

A medida que cambie la temperatura del material, se observará un rendimiento diferente en el punto de aplicación. Si el sellante es demasiado viscoso, puede que vea un cordón más estrecho pero más alto, o puede que simplemente obtenga menos material, ya que la viscosidad requiere más presión para dispensar.

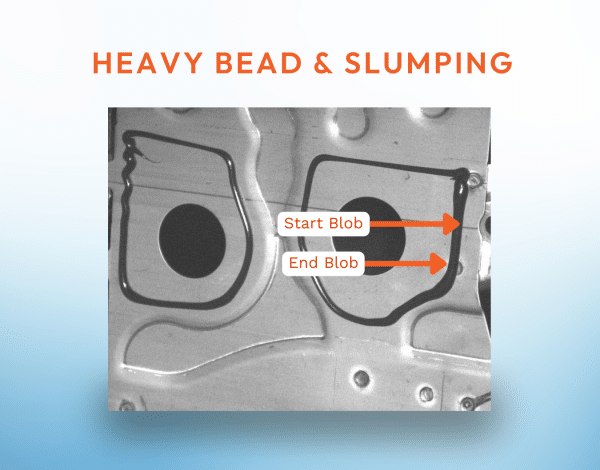

Cordón pesado y desprendimiento

Unas cuentas pesadas pueden indicar que se ha aplicado demasiado material. Sin embargo, en el caso de la dosificación volumétrica, en la que cada volumen dosificado se controla estrictamente, el cambio en la anchura del cordón se compensa probablemente con el cambio en la altura del cordón.

A medida que el material se calienta, se vuelve menos viscoso y se extiende más plano y ancho. Esta "dispersión", o "desprendimiento", puede comprometer significativamente la función del cordón. Sin el perfil adecuado, la adherencia óptima es prácticamente imposible. Además, si el material se extiende fuera de la zona designada, puede crear problemas tanto funcionales como estéticos.

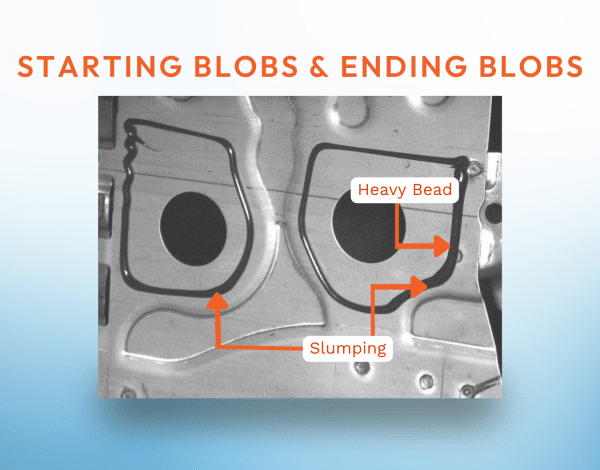

Blobs iniciales y finales

Las manchas iniciales y finales muestran dónde se ha aplicado demasiado material para una aplicación.

El sellante puede absorber el calor del proceso mientras espera la siguiente dispensación. Cuando se inicia la siguiente dispensación, es habitual que el material más caliente fluya más rápido y se "desplome", provocando la mancha inicial.

Y cuando se introduce sellante más caliente en el recorrido de dispensación, el material menos viscoso puede crear la mancha final cuando el recorrido termina y la válvula se cierra. Las cuestiones funcionales y estéticas, descritas anteriormente, también se aplican a estas manchas.

Tail-Off

La salida de cola se produce cuando el material viscoso se arrastra después de que la pistola selladora se apague al volver a la posición inicial. Al igual que la mancha final, la viscosidad del sellante puede superar la capacidad del mecanismo de cierre de la pistola.

Resumen

Todos estos defectos pueden producirse en operaciones manuales, pero sin intervención, un robot dispensador repetirá estos problemas sin pensar. (Una vez más, estos defectos pueden tener otras causas, pero siempre consideramos la dosificación a través del prisma del control de la temperatura y la viscosidad del proceso).

Es necesario disponer de la cantidad correcta de sellante en el lugar adecuado con el perfil correcto para cada dispensación en una aplicación de sellante. Para producir el cordón perfecto de sellante con un robot dispensador es necesario dispensar el material con la viscosidad adecuada. Los cambios de temperatura ambiente de la mañana a la noche y de una estación a otra crean las condiciones óptimas para que se produzcan diversos defectos.