¿Cuándo se integró la reelaboración en su proceso? - Parte II

En la Parte II de esta serie, vimos ejemplos de contramedidas que se convierten en elementos permanentes de nuestros procesos automatizados de dispensación de fluidos. Los llamamos "

Retoque

" o "

Finesse

"o " Inspección

Inspección final

". Pero no importa cómo se llamen; siguen siendo retrabajos.

En esta tercera entrega, examinaremos por qué muchos de los defectos que crean la necesidad de reelaboración en primer lugar.

Jerarquía de temperaturas

El retrabajo compensa las variaciones del proceso causadas por variables incontroladas que en realidad creemos tener bajo control. Un buen ejemplo es la temperatura.

Hacemos todo lo posible por controlar la temperatura ambiente en nuestra cabina, así que suponemos que hemos resuelto el problema de la temperatura. Pero hay más de una temperatura que debemos controlar.

Lo llamamos "La jerarquía de la temperatura".

La jerarquía de temperaturas define el impacto que tienen las diferentes temperaturas en el proceso de dispensación. Son (por orden de prioridad):

- Temperatura del sustrato

- Temperatura del fluido

- Temperatura del aire

La razón de este orden es sencilla: la masa térmica.

La temperatura del sustrato (la temperatura de la pieza sobre la que se dispensa) es la que tiene un mayor impacto, ya que posee la mayor masa térmica, normalmente varios órdenes de magnitud superior a la masa del fluido.

Cuando el fluido se dispensa sobre la pieza, el sustrato cambia la temperatura del fluido a partir de la interfaz entre ambos. Si la pieza está más caliente que el fluido que se aplica, la viscosidad en la interfaz disminuye y el fluido puede moverse con más facilidad. Esto puede provocar que los revestimientos se corran o que los selladores y adhesivos se desparramen.

Por el contrario, si la pieza está más fría que el fluido que se aplica, aumenta la viscosidad en la interfaz y se inhibe el movimiento del fluido. En los revestimientos, esto puede dar lugar a defectos de brillo y piel de naranja (por nombrar algunos), y a cordones altos y mala adherencia en selladores y adhesivos.

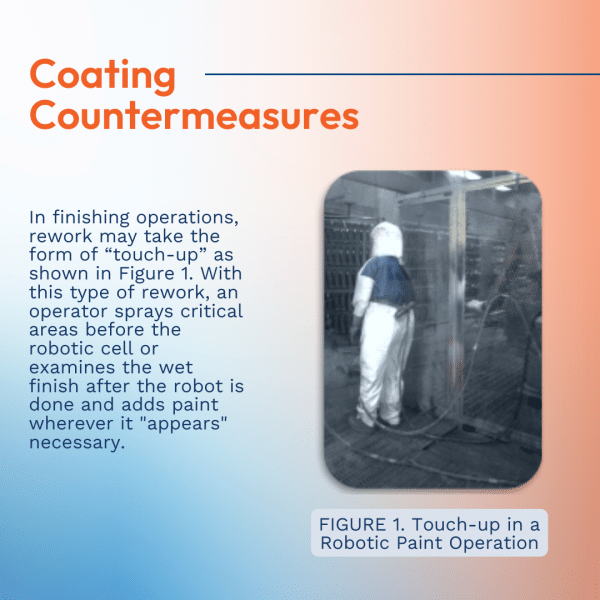

Contramedidas de revestimiento

En las operaciones de acabado, el repaso puede adoptar la forma de "retoque", como se muestra en la figura 1. Con este tipo de repaso, un operario rocía las zonas críticas antes de la célula robotizada o examina el acabado húmedo después de que el robot haya terminado y añade pintura donde parezca necesario.

El problema de esta situación es que la discreción del operario es subjetiva y en realidad anula la precisión y la economía para las que se instaló el robot.

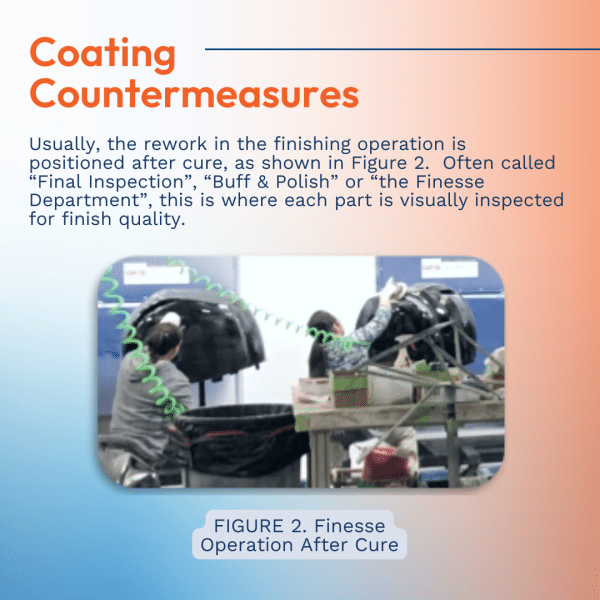

Normalmente, el repaso en la operación de acabado se coloca después del curado, como se muestra en la figura 2. A menudo denominado "Inspección final", "Pulido y abrillantado" o "Departamento de acabado", es donde se inspecciona visualmente la calidad del acabado de cada pieza.

Aquí, el operario debe aceptar o rechazar la pieza. A menudo, también existe la opción de "arreglar" los desperfectos puliendo y abrillantando las zonas para eliminar la "suciedad" o mejorar el brillo de la pieza.

Los operarios pueden incluso lijar los defectos y volver a enviar la pieza para su repintado (una opción de repintado muy costosa).

Pero la peor situación de todas es cuando la pieza es irreparable y debe desecharse.

Independientemente del resultado, la delicadeza significa que cada parte debe tratarse y disponerse por separado. Y a veces, tanto el "retoque" como la "delicadeza" forman parte del proceso.

Aunque el horno de curado se cita a menudo como la parte del taller de pintura que establece el rendimiento máximo, para muchas plantas -si no para la mayoría- el Departamento de Acabado es el cuello de botella que limita el rendimiento y el potencial de ingresos. cuello de botella que limita el rendimiento y el potencial de ingresos.

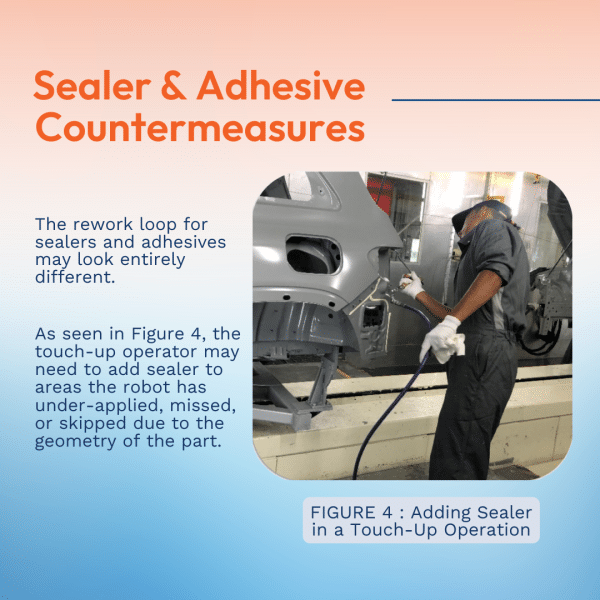

Contramedidas de selladores y adhesivos

O, como se muestra en la Figura 4, el operario de retoque puede tener que añadir sellador a zonas que el robot no haya aplicado, haya omitido u omitido debido a la geometría de la pieza.

Cuando la pieza está demasiado caliente, el sellador o el adhesivo pueden "diluirse" en la superficie de la pieza, haciendo que se cizallen contra sí mismos y se desprendan completamente de la superficie. En ese momento, el operador de retoque debe sustituirlo.

Se llamen como se llamen, son ejemplos de reelaboración.

O, como se muestra en la Figura 4, el operario de retoque puede tener que añadir sellador a zonas que el robot no haya aplicado, haya omitido u omitido debido a la geometría de la pieza.

Cuando la pieza está demasiado caliente, el sellador o el adhesivo pueden "diluirse" en la superficie de la pieza, haciendo que se cizallen contra sí mismos y se desprendan completamente de la superficie. En ese momento, el operador de retoque debe sustituirlo.

Se llamen como se llamen, son ejemplos de reelaboración.

¿Cómo hemos llegado hasta aquí?

El factor que motiva estos esfuerzos es aumentar el FPY (First Pass Yield) del proceso, normalmente para cumplir los requisitos de entrega.

Esto afecta a los costes de funcionamiento, como los suministros, el espacio y, por supuesto, el personal (y todos los gastos generales asociados). Esto repercute directamente en la rentabilidad.

A menudo se pasa por alto el impacto sobre la posición competitiva en el mercado -la capacidad de mantener el negocio actual y de añadir nuevos negocios-, que en última instancia afecta al potencial de crecimiento -e incluso de supervivencia-.

La aceptación es el primer paso

Como en cualquier intervención, el primer paso es reconocer y aceptar estas cosas como lo que son: retrabajo.

Así pues, ya hemos identificado algunos de los puntos de retrabajo en nuestro proceso. En la Parte III de esta serie hablaremos de la

real

causas profundas de estos problemas y cómo resolverlos.